Fujian Jinqiang Machinery Manufacturing Co., Ltd. blev etableret i 1998 og har hovedsæde i Quanzhou, Fujian-provinsen, og har udviklet sig til en førende højteknologisk virksomhed i Kinas fastgørelsesindustri. Virksomheden har specialiseret sig i et omfattende udvalg af produkter – herunderhjulbolte og møtrikker, centerbolte, U-bolte, lejer og fjederstifter – Jinqiang tilbyder komplette tjenester, der spænder over produktion, forarbejdning, logistik og eksport. Men det, der virkelig adskiller virksomheden på et konkurrencepræget globalt marked, er dens kompromisløse engagement i kvalitetsinspektion: alle fastgørelseselementer, der forlader deres faciliteter, gennemgår strenge test, og kun dem, der opfylder de strenge standarder, når kunderne.

I en branche, hvor selv den mindste komponent kan påvirke sikkerheden – uanset om det er i bilmontering, entreprenørmaskiner eller luftfartsapplikationer – er Jinqiangs kvalitetskontrolprotokoller ikke blot procedurer, men en kernefilosofi. "En bolt eller møtrik kan virke ubetydelig, men dens svigt kan have katastrofale konsekvenser," forklarer Zhang Wei, Jinqiangs kvalitetssikringsdirektør. "Derfor har vi bygget et flerlagsinspektionssystem, der ikke giver plads til fejl."

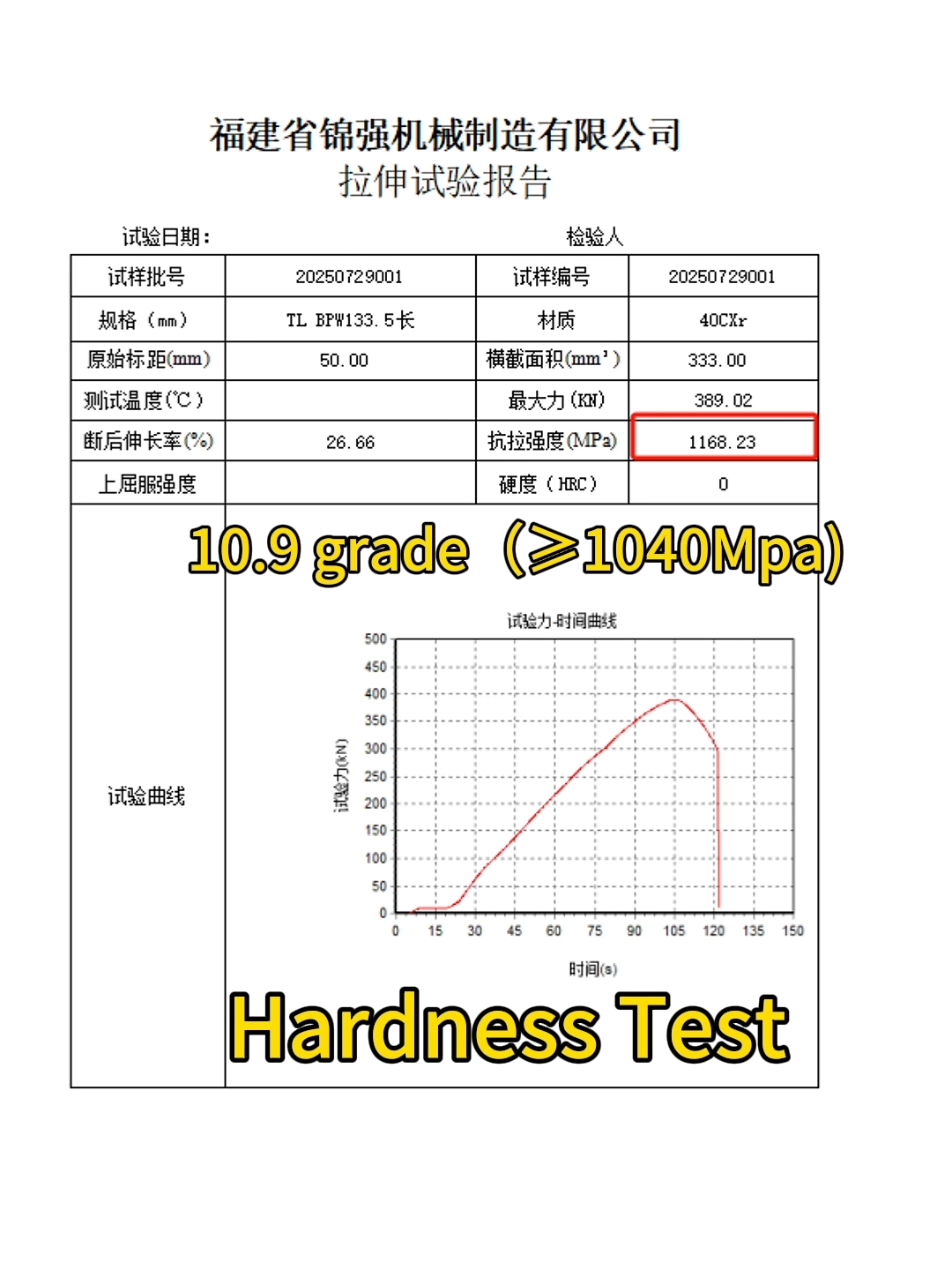

Processen begynder længe før produktionen. Råmaterialer – primært højkvalitetslegeret stål og rustfrit stål – underkastes grundige kontroller ved ankomst. Prøver testes for trækstyrke, duktilitet og korrosionsbestandighed ved hjælp af avancerede spektrometre og hårdhedsmålere. Kun materialer, der opfylder internationale standarder, såsom dem, der er fastsat af ISO og ASTM, er godkendt til fremstilling. Dette fokus på råmaterialets integritet sikrer, at fundamentet for hvert enkelt fastgørelseselement er solidt.

Under produktionen er præcision altafgørende. Jinqiang anvender topmoderne CNC-bearbejdningscentre og automatiseret smedeudstyr, der opererer med tolerancer helt ned til ±0,01 mm. Realtidsovervågningssystemer sporer variabler som temperatur, tryk og værktøjsslid og advarer operatørerne om selv mindre afvigelser, der kan påvirke kvaliteten. Hvert parti tildeles en unik sporbarhedskode, der giver teams mulighed for at spore hvert trin i produktionen - fra smedning til gevindskæring til varmebehandling - hvilket sikrer fuld ansvarlighed.

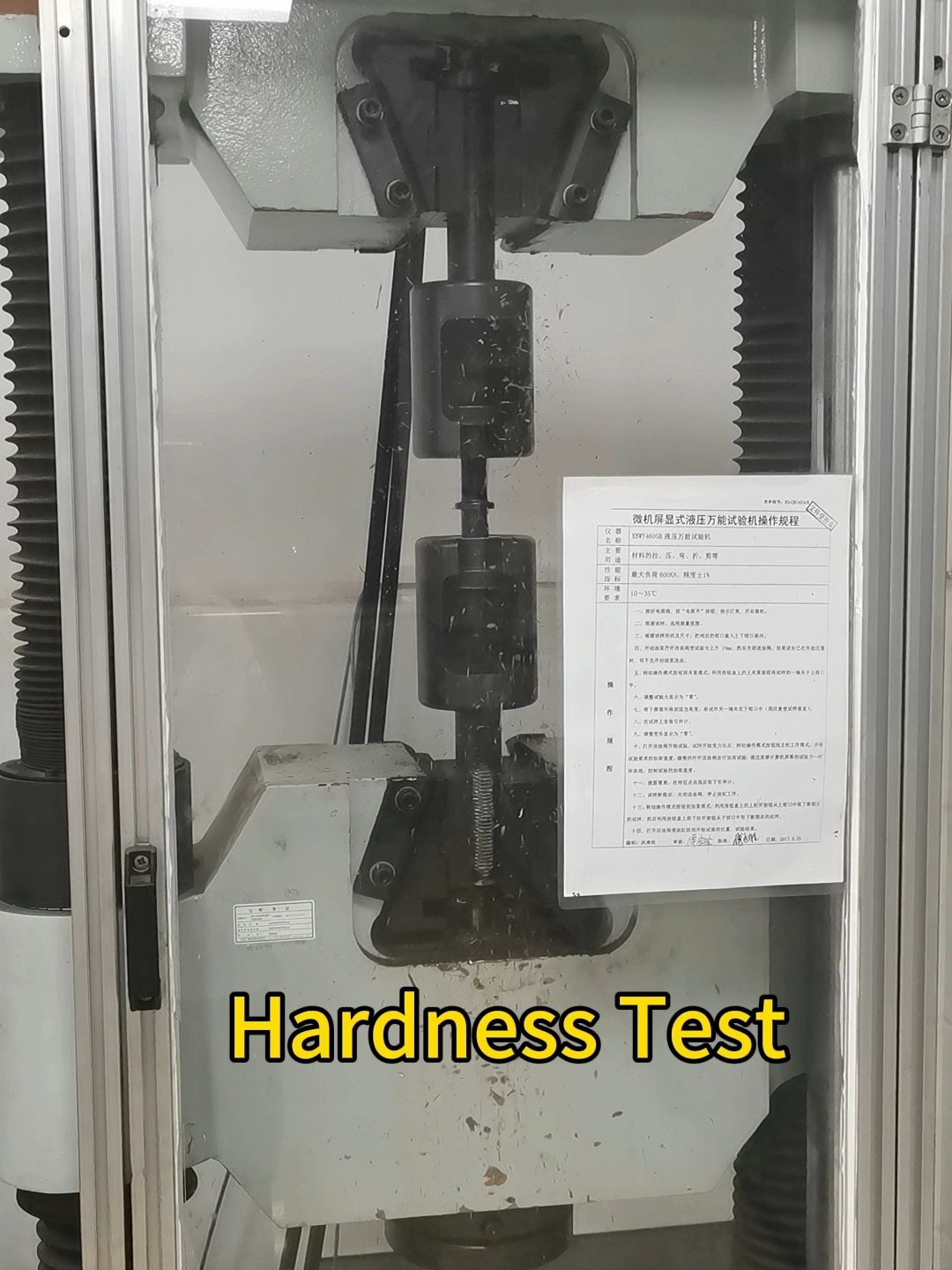

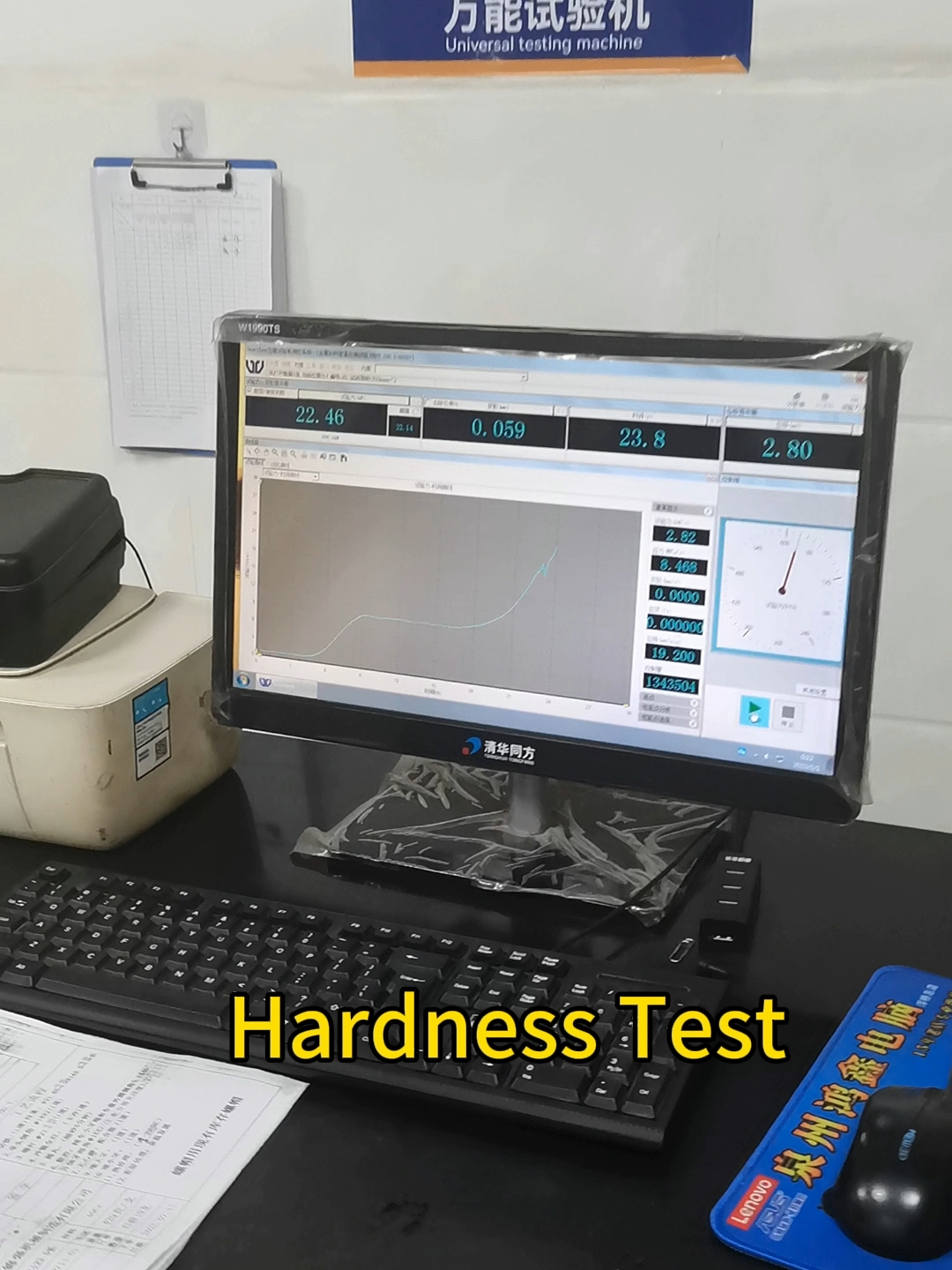

Efterproduktionen begynder den mest krævende fase. Hvert fastgørelseselement gennemgår en række tests, der er designet til at simulere virkelige forhold. Gevindene inspiceres for ensartethed ved hjælp af digitale målere, mens belastningstests måler en bolts evne til at modstå moment uden at knække eller afskalning. Saltspraytests vurderer korrosionsbestandigheden og udsætter prøverne for barske miljøer i op til 1.000 timer for at sikre, at de kan modstå ekstremt vejr eller industrielle forhold. For kritiske komponenter som hjulbolte udføres yderligere udmattelsestests, hvor de udsættes for gentagen belastning for at efterligne kravene fra langdistancetransport eller drift af tunge maskiner.

"Vores inspektører er trænet til at være omhyggelige – hvis et fastgørelseselement er bare 0,1 mm uden for specifikationen, bliver det afvist," bemærker Zhang. Afviste varer kasseres ikke tilfældigt, men analyseres for at identificere de grundlæggende årsager, hvad enten det drejer sig om maskinkalibrering, materialesammensætning eller menneskelige fejl. Denne datadrevne tilgang bidrager til løbende forbedringsinitiativer, hvilket giver Jinqiang mulighed for at forfine processer og reducere defekter yderligere.

Denne dedikation til kvalitet har givet Jinqiang certificeringer fra globale myndigheder, IATF 16949 (for bilkomponenter). Endnu vigtigere er det, at det har skabt tillid blandt kunder verden over. Fra førende bilproducenter i Europa til byggefirmaer i Sydøstasien stoler kunderne på Jinqiang ikke kun på rettidig levering, men også på sikkerheden for, at alle fastgørelseselementer vil fungere som forventet.

"Vores eksportpartnere fortæller os ofte, at Jinqiangs produkter reducerer deres egne inspektionsomkostninger, fordi de ved, at det, der ankommer, allerede er perfekt," siger Li Mei, chef for Jinqiangs eksportafdeling. "Den tillid resulterer i langvarige partnerskaber – mange af vores kunder har arbejdet med os i over et årti."

Fremadrettet planlægger Jinqiang at forbedre sine kvalitetskontrolfunktioner med integration af AI-drevne inspektionssystemer. Disse teknologier vil automatisere visuelle kontroller ved hjælp af kameraer med høj opløsning og maskinlæringsalgoritmer til at opdage fejl, der er usynlige for det menneskelige øje, hvilket yderligere fremskynder processen uden at gå på kompromis med nøjagtigheden. Virksomheden investerer også i grønne produktionspraksisser og sikrer, at dens kvalitetsstandarder omfatter bæredygtighed – reduktion af spild i kasserede varer og optimering af energiforbruget i testfaciliteter.

I et marked oversvømmet med billige alternativer af lav kvalitet står Fujian Jinqiang Machinery Manufacturing Co., Ltd. fast i sin overbevisning om, at kvalitet ikke er til forhandling. I over 25 år har virksomheden bevist, at ekspertise ikke opnås ved tilfældigheder, men gennem design – gennem streng inspektion, urokkelige standarder og en forpligtelse til at beskytte sikkerheden for dem, der er afhængige af virksomhedens produkter. I takt med at Jinqiang fortsætter med at udvide sin globale tilstedeværelse, forbliver én ting konstant: hvert eneste fastgørelseselement, de sender, er et løfte, der holdes.

Opslagstidspunkt: 7. august 2025